Nitridiranje jekla: opis in značilnosti postopka

Nitriding jekla je sorazmerno nova tehnologija difuzne nasičenosti površinske plasti z dušikom. Njen avtor je bil akademik N. P. Chizhevsky, ki je predlagal uporabo edinstvene tehnike za bistveno izboljšanje delovnih lastnosti in parametrov jeklenih izdelkov. Do leta 1920 se metoda ni uporabljala v industrijskem obsegu.

Nitriding jekla je sorazmerno nova tehnologija difuzne nasičenosti površinske plasti z dušikom. Njen avtor je bil akademik N. P. Chizhevsky, ki je predlagal uporabo edinstvene tehnike za bistveno izboljšanje delovnih lastnosti in parametrov jeklenih izdelkov. Do leta 1920 se metoda ni uporabljala v industrijskem obsegu.

Načelo postopka

Če primerjamo nitridiranje s tradicionalnim uplinjanjem, prva različica ponuja niz pomembnih prednosti, nenaraven za druge tehnologije. Zaradi tega se še vedno šteje za najboljši in najučinkovitejši način obdelave jeklenih konstrukcij, da bi dosegli največje vrednosti trdnosti brez uporabe dodatne toplotne obdelave. Šteje se, da gre za tehniko za ohranitev prejšnjih dimenzij gredice, kar omogoča, da ga že uporabimo za končne izdelke, ki so bili toplotno utrjeni z visokim kaljenjem in mletjem do končne oblike. Uspešno zaključevanje nitrida omogoča končno poliranje in drugo predelavo.

Postopek poteka pod vplivom amoniaka, ki segreje do določenih temperatur. Rezultat tega je, da je material sposoben nasičenja dušika in Dobi veliko edinstvenih lastnosti, vključno z:

- Izboljšana odpornost proti obrabi kovinskih delov, ki je zagotovljena s povečanjem indeksa trdote njihove površinske plasti;

- večja vzdržljivost ali utrujenost obdelovanca;

- nakup stabilne protikorozijske zaščite, ki ostaja enak, tudi če je izpostavljen okolju voda, zraka in plina.

Deli, obdelani z dušikom, so veliko boljši od podobnih izdelkov, ki so bili cementirani. Znano je, da plast po drugem postopku vzdržuje stabilno trdoto samo pod pogoji, da temperaturni indeksi ne presegajo 225 stopinj. V primeru dušika je najvišji prag 550-600 stopinj. To je posledica razvoja površinske plasti, ki je večkrat močnejša od tradicionalnega strjevanja in uplinjanja.

Mehanizem obdelave z jeklom iz dušika

Postopek je v segretem na 500-600 stopinj Celzija zatesnjeno okolje železa, ki je nameščena v pečici. Natančno temperaturo mufla (zaprta retorta) določa režim in pričakovani rezultat. Enako velja za čas postopka. V zabojniku so postavljeni elementi iz jekla, ki bodo nasičeni z dušikom.

Postopek je v segretem na 500-600 stopinj Celzija zatesnjeno okolje železa, ki je nameščena v pečici. Natančno temperaturo mufla (zaprta retorta) določa režim in pričakovani rezultat. Enako velja za čas postopka. V zabojniku so postavljeni elementi iz jekla, ki bodo nasičeni z dušikom.

V procesu izvajanja dejanja v retortu se amoniak dobavlja iz valja, za katerega je značilna njegova sposobnost disociacije (razkroja) pod vplivom določene temperature. Mehanizem nitriranja lahko opišemo z naslednjo formulo: 2 NH3 → 6H + 2N.

Posledično se na površini železnih izdelkov oblikuje plast nitridov, za katero je značilna posebna trdota. Ko je postopek končan, peč ohladimo skupaj s tokom amoniaka. S temi ukrepi je možno določiti učinek na trdoto sloja in preprečiti oksidacijo površine.

Debelina nitridne plasti doseže 0,3-0,6 milimetrov. Zaradi tega je potreba po toplotni obdelavi za izboljšanje moči bela. Tvorba dušikovega sloja poteka po kompleksni shemi, vendar so ga z obsežnimi raziskavami podrobno preučili v metalurgiji. V zlitini se pojavljajo naslednje faze:

- Trdna raztopina Fe3N z vsebnostjo dušika 8,0-11,2%;

- Trdna raztopina Fe4N z vsebnostjo dušika 5,7-6,1%;

- Raztopina N v α-železu.

Če je proces mogoče doseči na temperaturo 591 stopinj Celzija, lahko opazimo drugo α-fazo. Ko dosežete omejitev nasičenja, se prikaže druga faza. Eutektoidni razkroj proizvaja 2,35% dušika.

Kateri dejavniki vplivajo na nitriranje

Ključni vpliv na postopek so naslednji dejavniki:

- temperaturni režim;

- tlak plina;

- podaljšanje nitriranja.

Končni rezultat se lahko določi tudi s stopnjo razpada aktivne snovi, ki se giblje med 15-45%. Poleg tega je pomembno upoštevati eno funkcijo: večji so indeksi temperature, slabši pa so parametri trdnosti dušikovega sloja, vendar je višja stopnja difuzije. Trdota je posledica koagulacije nitridov.

Da bi "iztisnili" iz postopka maksimalno pozitivne lastnosti in skrajšali čas obdelave, nekateri metalurgi vadijo dvostopenjsko delovanje. V začetni fazi je jeklena gredica obogatena z dušikom pri temperaturi 525 stopinj. To je dovolj, da obogatite zgornje plasti in povečate trdoto.

Da bi "iztisnili" iz postopka maksimalno pozitivne lastnosti in skrajšali čas obdelave, nekateri metalurgi vadijo dvostopenjsko delovanje. V začetni fazi je jeklena gredica obogatena z dušikom pri temperaturi 525 stopinj. To je dovolj, da obogatite zgornje plasti in povečate trdoto.

Naslednja stopnja vključuje uporabo višjega temperaturnega režima s 600 na 620 stopinj Celzija. V tem primeru globina dobljenega sloja doseže nastavljene vrednosti, celoten proces pa se pospeši skoraj dvakrat. Kljub temu so indeksi trdote ostali podobni, kot pri enostopenjski obdelavi.

Sorte predelanega jekla

Sodobna metalurgija uporablja nitridno tehnologijo za obdelavo ogljikovih in jeklenih jekel, kjer je delež ogljika 0,3-0,5%. Zelo se uspešen postopek mogoče videti pri izbiri legirnih kovin, ki lahko ustvarja nitridov z visoko toplotno odpornost in vzdržljivost. Na primer, je zlasti učinkovitost postopka označen z uporabo teh struktur, ki vključujejo tiste koncentrirano aluminija, molibdena, krom in drugih podobnih materialov. Takšne jeklene gredice se ponavadi imenujejo nitraloi.

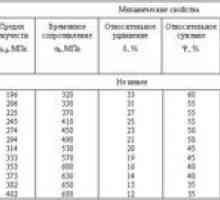

Molibden lahko preprečuje krhkost sproščanja, kar je posledica počasnega hlajenja jekla po uspešni obdelavi. Na koncu, material pridobi naslednje značilnosti:

- Trdnost ogljikovega jekla - HV 200-250;

- Legirana - HV 600-800;

- Nitralji do HV 1200 in še višji;

Priporočene blagovne znamke

Izbira specifičnih jeklenih razredov določa obseg delovanja kovinskega elementa. V bistvu metalurgi razlikujejo med naslednjimi merili:

Če potrebujete dele z visoko površinsko trdoto, izberite blagovno znamko 38X2MUA. Ima visoko vsebnost aluminija, kar povzroči majhno deformacijsko upornost izdelka. Če v jeklenem aluminiju ni aluminija, to negativno vpliva na trdoto in odpornost proti obrabi, čeprav razširja obseg uporabe in omogoča reprodukcijo najbolj zapletenih struktur in praznih delov;

Če potrebujete dele z visoko površinsko trdoto, izberite blagovno znamko 38X2MUA. Ima visoko vsebnost aluminija, kar povzroči majhno deformacijsko upornost izdelka. Če v jeklenem aluminiju ni aluminija, to negativno vpliva na trdoto in odpornost proti obrabi, čeprav razširja obseg uporabe in omogoča reprodukcijo najbolj zapletenih struktur in praznih delov;- V industriji strojnih orodij so izboljšani razredi legiranega jekla 40X, 40HFA;

- Ko gre za proizvodnjo delov z velikim tveganjem cikličnih obremenitev na ovinku, uporabite izdelke pod blagovnimi znamkami 30H3M, 38HGM, 38HNMFA, 38HN3MA;

- Kar se tiče sklopov goriv, kjer je treba uporabiti najsodobnejše kovinske izdelke z visoko natančnostjo izdelave, je smiselno izbrati 30X3MF1;

Faze postopka

Pripravljalna faza, obdelava z dušikom in zaključna obdelava površinskega sloja jekla in zlitin se izvajajo v več fazah:

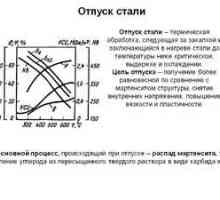

- Priprava kovine s toplotno obdelavo, pri kateri se izvede kaljenje in visoko kaljenje. Notranjost izdelka pridobi značilno viskoznost in moč. Utrjevanje poteka pod vplivom visokih temperatur, do 940 stopinj. Kasneje se material ohladi v olju ali vodi. Pustimo se pri temperaturnem režimu 600-700 stopinj Celzija, kar je dovolj za povečanje trdote;

- Kar zadeva obdelavo praznih delov, se zaključi z metodo končnega mletja materiala. V končnem rezultatu del pridobi potrebne dimenzije;

- Pomembno je, da zagotovi več zaščitnih ukrepov za tiste elemente, ki jih je treba zapolniti z dušikom. Med obdelavo uporabljenih enostavnih spojin, kot vodnega stekla ali kositra, se z elektrolizo, plast največ 0,015 mm uporabljajo. To omogoča tvorbo tankega filma, nepropustnega za dušik;

- Naslednji korak vključuje nitridiranje zgoraj omenjene tehnologije;

- Na zaključni stopnji so podrobnosti pripeljane do pričakovanega stanja, pri čemer so odrezki kompleksne oblike s tanki steni okrepljeni pri temperaturi 520 stopinj Celzija.

Kar se tiče spreminjanja geometrijskih lastnosti gredice po nitriranju, se določi z debelino dobljene azotonirane plasti in uporabljenimi temperaturami. V vsakem primeru so odstopanja od pričakovanega obrazca zanemarljiva.

Kar se tiče spreminjanja geometrijskih lastnosti gredice po nitriranju, se določi z debelino dobljene azotonirane plasti in uporabljenimi temperaturami. V vsakem primeru so odstopanja od pričakovanega obrazca zanemarljiva.

Pomembno je razumeti, da sodobna tehnologija obdelave z nitridiranjem implicira uporaba rudnikovih peči. Najvišje vrednosti temperature dosežejo 700 stopinj, zato se kroženje zraka prisili. Muflo lahko vgradite v pečico ali odstranite.

Pri uporabi dodatnega priguška je postopek obdelave veliko hitrejši. Zaradi tega se rezervni mufelj naloži takoj, ko je prvi pripravljen. Res je, da ta metoda zaradi širokih stroškov ni bila široko uporabljena.

Variante medijev za obdelavo

Trenutno je predelava dušika iz jeklene pločevine v Ljubljani amonijev-propanski medij. V tem primeru lahko metalurgi vzdržijo surovine pod vplivom 570 stopinj za tri ure. Karbonitridna plast, ki je nastala pod takimi pogoji, ima najmanjšo debelino, vendar je moč in odpornost na obrabo veliko večja od tistih, ki so jih izumili z običajno metodo. Trdota te plasti je v območju 600-1100 HV.

Tehnologija je nepogrešljiv pri izbiri določeni izdelki iz legiranega jekla ali zlitine, ki so predmet visoke zahteve za operativno vzdržljivosti.

Tehnologija je nepogrešljiv pri izbiri določeni izdelki iz legiranega jekla ali zlitine, ki so predmet visoke zahteve za operativno vzdržljivosti.

Druga enako priljubljena rešitev je uporaba tehnologije sijočega praznjenja, ko se material krepi v dušikovem vsebniku, ki ga vsebujejo, ki povezuje kovinske izdelke na katodo. Rezultat je, da obdelovanec dobi negativno napolnjeno elektrodo, pri čemer ima prižge pozitivno napolnjeno elektrodo.

Tehnologija vam omogoča, da večkrat skrajšate čas delovanja. Med plusom in minusom je izpust, plinski ioni delujejo na površini katode in segrejejo. Ta učinek se izvaja v več fazah:

- na začetku se pojavi katodna razpršitev;

- nato čiščenje površine;

- potem nasičenost.

V prvi fazi pršenja se vzdržuje tlak 0,2 milimetrov živega srebra in napetost 1400 voltov za 5 do 60 minut. V tem primeru površina segreje do 250 stopinj Celzija. Druga stopnja vključuje uporabo tlaka 1-10 milimetrov živega srebra pri napetosti 400-1100 V. Postopek traja 1-24 ure.

Druga zelo učinkovita metoda zdravljenja je postopek senčenja, kar pomeni, da nitrat v tekočini, ki temelji na staljenem cianidu, pod vplivom temperature 570 stopinj Celzija.

Tehnološke prednosti

Trenutno se upošteva nitriding tehnologija najbolj priljubljena rešitev da dosežete najboljše delovanje kovinskih delov. S pravilnim pristopom je zagotovljena najboljša odpornost proti obrabi, poleg tega pa sloji, dobljeni kot rezultat tega postopka, pridobijo visoko odpornost proti koroziji. Obdelane strukture ne potrebujejo dodatnega toplotnega utrjevanja. Zaradi teh posebnosti se nitridiranje šteje za ključni postopek za obdelavo elementov v strojni industriji, gradnji strojnih orodij in drugih področjih, kjer so na sestavnih delih postavljene visoke zahteve.

Trenutno se upošteva nitriding tehnologija najbolj priljubljena rešitev da dosežete najboljše delovanje kovinskih delov. S pravilnim pristopom je zagotovljena najboljša odpornost proti obrabi, poleg tega pa sloji, dobljeni kot rezultat tega postopka, pridobijo visoko odpornost proti koroziji. Obdelane strukture ne potrebujejo dodatnega toplotnega utrjevanja. Zaradi teh posebnosti se nitridiranje šteje za ključni postopek za obdelavo elementov v strojni industriji, gradnji strojnih orodij in drugih področjih, kjer so na sestavnih delih postavljene visoke zahteve.

Vendar ima tehnologija poleg številnih prednosti tudi svoje pomanjkljivosti, ki so visoki stroški in trajanje postopka. Pri temperaturnem režimu 500 stopinj Celzija lahko dušik prodira 0,01 milimetrov. V tem primeru celotno trajanje postopka doseže eno uro.

Značilnosti in vrste kaljenega jekla kot metode toplotne obdelave kovin

Značilnosti in vrste kaljenega jekla kot metode toplotne obdelave kovin Značilnosti in uporaba jekla 9хс

Značilnosti in uporaba jekla 9хс Austenitsko jeklo: lastnosti in značilnosti

Austenitsko jeklo: lastnosti in značilnosti Značilnosti in sestava iz nerjavečega jekla

Značilnosti in sestava iz nerjavečega jekla Cinkanje kovinske in pocinkane tehnologije

Cinkanje kovinske in pocinkane tehnologije Odrezovanje kovin: uporabne tehnologije

Odrezovanje kovin: uporabne tehnologije Normalizacija jekla: opis in značilnosti

Normalizacija jekla: opis in značilnosti Jeklo 45: Značilnosti po GOST in obseg uporabe

Jeklo 45: Značilnosti po GOST in obseg uporabe Vroče pocinkanje jeklenih konstrukcij: tehnologija cinkanja

Vroče pocinkanje jeklenih konstrukcij: tehnologija cinkanja Postopek žarjenja jekla in kovine: vrste, značilnosti, tehnologija

Postopek žarjenja jekla in kovine: vrste, značilnosti, tehnologija Kromirana tehnologija

Kromirana tehnologija Kanal: vrste, proizvodnja in obseg

Kanal: vrste, proizvodnja in obseg Univerzalna miza z maso jeklenega kota 50x50x5

Univerzalna miza z maso jeklenega kota 50x50x5 Cevi plina (voda in plin): proizvodnja, klasifikacija

Cevi plina (voda in plin): proizvodnja, klasifikacija Toplotna obdelava jekla: opis, vrste

Toplotna obdelava jekla: opis, vrste Značilnosti toplo valjanega jekla

Značilnosti toplo valjanega jekla Jekleni razred 30: značilnosti praznih delov glede na stanje

Jekleni razred 30: značilnosti praznih delov glede na stanje Kotiček jekla neenakomeren: sortiment in gosty

Kotiček jekla neenakomeren: sortiment in gosty Premeri jeklenih cevi v milimetrih in palcev

Premeri jeklenih cevi v milimetrih in palcev Značilnosti in vrste jeklenih elektrodnih cevi, izbirna merila

Značilnosti in vrste jeklenih elektrodnih cevi, izbirna merila Debele stene cevi: značilnosti in uporaba

Debele stene cevi: značilnosti in uporaba